迈向更高层次 精密化引领冲压模具整体技术水平的跃升

在全球制造业智能化、精密化浪潮的推动下,冲压模具作为现代工业生产的关键工艺装备,其整体技术水平正以前所未有的速度向更高层次发展。其中,精密模具的研发与应用,已成为衡量一个国家制造业核心竞争力的重要标志,并引领着整个产业的技术革新方向。

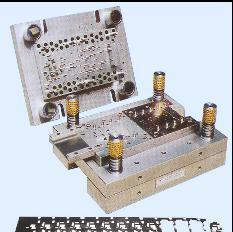

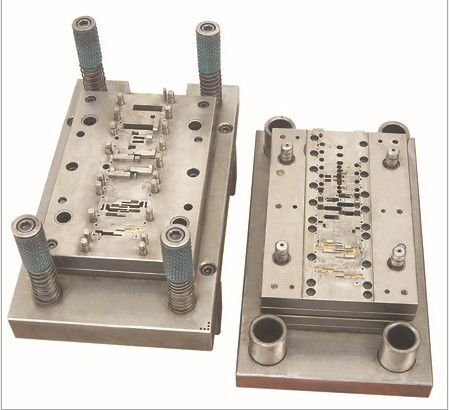

精密模具的发展,首先体现在设计与制造的数字化与智能化水平大幅提升。现代CAD/CAE/CAM一体化技术的深度应用,使得模具设计从依赖经验向科学仿真优化转变。工程师可以在虚拟环境中完成模具结构分析、冲压过程模拟、应力应变预测以及缺陷诊断,从而在设计阶段就确保模具的高精度、高寿命与高可靠性。以高速加工中心、精密电火花加工、慢走丝线切割等为核心的先进制造工艺,配合在线检测与补偿技术,使得模具零件的加工精度达到了微米甚至亚微米级,为最终产品的精密成形奠定了坚实基础。

模具材料的性能优化与热处理技术的进步,是支撑精密模具向更高层次发展的物质基石。新型高性能模具钢、硬质合金以及各类涂层技术的应用,显著提高了模具的耐磨性、抗疲劳性和强韧性。通过真空热处理、深冷处理等先进工艺,可以精确控制模具材料的内部金相组织,使其在复杂交变应力下仍能保持尺寸稳定,从而满足汽车覆盖件、高端电子接插件、微型马达铁芯等产品对冲压精度和一致性的苛刻要求。

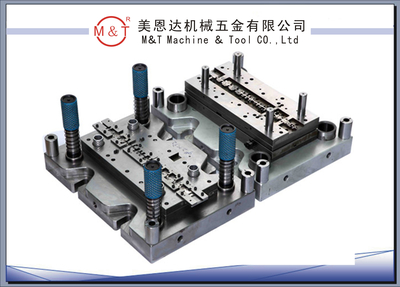

模具的智能化与集成化成为重要趋势。现代精密冲压模具已不仅仅是单纯的成形工具,而是集成了传感、监控、补偿功能的智能单元。通过在模具关键位置植入传感器,可以实时监测冲压过程中的压力、温度、位移等参数,并与冲压机联动实现自适应调节,确保生产过程的稳定性与产品良率。模具的快速换模技术、标准化与模块化设计也日益成熟,极大地提升了生产线的柔性与响应速度,适应了多品种、小批量的市场需求。

产业链协同与人才体系建设是技术持续发展的保障。从上游的材料与装备供应商,到模具设计与制造企业,再到下游的冲压应用终端,紧密的协同创新链条正在形成。培养既懂传统模具技术,又精通数字化、自动化技术的复合型人才,是推动冲压模具技术向更高层次、更精密化发展的关键驱动力。

以精密化为核心的冲压模具技术升级,正在深度融入智能制造体系。它不仅是提升产品品质、降低生产成本的关键环节,更是推动汽车、电子、家电等众多产业转型升级的重要引擎。随着新材料、新工艺、人工智能等技术的进一步融合,冲压模具的整体技术水平必将迈向更加精密、高效、智能的新高度,为制造业高质量发展提供更强有力的支撑。

如若转载,请注明出处:http://www.shjingxinze.com/product/743.html

更新时间:2026-01-31 12:25:01