精密模具制造的核心 NC外圆磨与流道调节阀加工

在高端制造业中,精密模具是实现产品高精度、高一致性与复杂成型的基石。其性能直接关系到最终产品的质量、生产效率与成本。本文将聚焦于精密模具制造中的两大关键环节:NC(数控)外圆磨削加工与模具流道调节阀的精密制造,阐述其在现代机械及行业设备领域的重要性与技术要点。

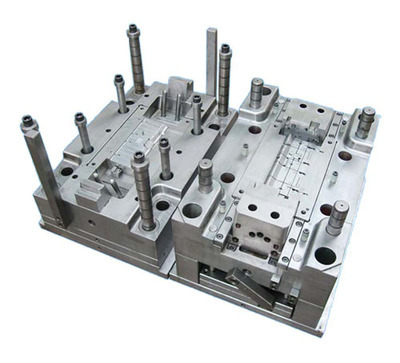

一、NC数控外圆磨削:精密模具零件的精度保障

精密模具中,众多核心部件如导柱、顶针、模芯、套筒等,都对外圆柱面的尺寸精度、几何形状精度(如圆度、圆柱度)以及表面光洁度有着近乎苛刻的要求。传统的普通外圆磨床已难以满足高效率、高一致性、复杂轮廓的加工需求。

NC精密外圆磨的优势在于:

1. 超高精度与一致性: 采用数控系统,通过编程精确控制砂轮的进给量、速度及路径,可实现微米级甚至亚微米级的尺寸公差与极佳的重复定位精度,确保批量生产中每一个零件的尺寸都高度一致。

2. 复杂轮廓加工能力: 除了简单的圆柱面,NC磨床能够轻松完成带台阶、锥面、圆弧(R角)、非圆曲线等复杂轮廓的一次装夹成型加工,这对于具有特殊功能的模具零件至关重要。

3. 高效率与自动化: 自动化上下料系统与智能程序的结合,大幅减少了人工干预和辅助时间,提升了整体生产效率,并降低了人为误差。

4. 优异表面质量: 精密的运动控制和砂轮技术,能够获得极低的表面粗糙度,减少后续抛光工作量,并提升零件的耐磨性与使用寿命。

因此,供应精密外圆磨 NC 产品加工服务,是为模具制造商提供高可靠性核心部件的基础,是提升模具整体品质的关键一环。

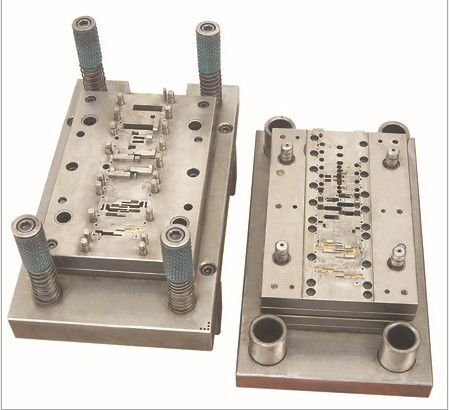

二、模具流道调节阀:控制熔体流动的“智能心脏”

在注塑、压铸等模具中,熔融材料通过流道系统进入型腔。传统的固定流道系统在应对复杂、多型腔或大型制品时,往往会出现填充不平衡、应力集中、缩水等缺陷。模具流道调节阀(亦称热流道顺序阀或阀针式热嘴)的出现,革命性地解决了这些问题。

模具流道调节阀的核心作用与精密加工要求:

1. 顺序控制与平衡填充: 通过程序精确控制多个调节阀的开启与关闭时序,可以引导熔体按预设路径和顺序填充型腔,确保各个部位同时充满,极大改善制品质量,减少废品率。

2. 消除熔接痕与提升外观: 通过控制熔体汇合的位置与状态,可以有效避免或减弱可见的熔接痕,对于外观要求高的产品(如汽车灯罩、透明件)尤为重要。

3. 极高的配合与密封要求: 调节阀的阀针与阀座之间需要实现毫秒级响应的高频往复运动,同时必须在高温高压的塑料熔体环境下保持绝对可靠的密封,防止“流涎”或泄漏。这就要求阀针与阀座的配合间隙极小(通常仅数微米),且其圆柱面、锥面的精度和光洁度必须达到极致。

4. 耐高温耐磨材料与处理: 阀件通常采用高性能工具钢、硬质合金等材料,并经过精密热处理和表面处理(如氮化、PVD涂层),以确保其高温强度、耐磨性和抗腐蚀性。

流道调节阀的制造,集NC精密车削、磨削(特别是内孔与外圆磨)、深孔加工、精密研磨抛光等多种工艺于一身,是模具零件中技术含量最高的部件之一。

三、整合于世界工厂网平台的价值

在“世界工厂网”这类全球性的工业品信息平台上,供应“精密外圆磨 NC 产品加工 模具流道调节阀” 等信息,具有显著的市场价值:

- 精准对接需求: 平台汇聚了海内外大量的模具制造商、机械加工企业及设备采购商,能够将专业的加工服务能力精准推送给有高精度零件需求的客户。

- 展示技术实力: 明确标注“NC”、“精密”、“调节阀”等关键词,直接展示了供应商在高端制造领域的技术定位和加工范围,有助于建立专业品牌形象。

- 拓展市场渠道: 突破地域限制,连接全球供应链,使专业的精密加工服务商能够接触到更广泛的潜在客户群体,尤其是那些寻求可靠外包合作伙伴的模具厂商。

###

精密模具的制造水平,是衡量一个国家制造业基础实力的重要标志。其中,以NC精密外圆磨为代表的超精密加工技术,以及像流道调节阀这样的智能功能部件的设计与制造能力,共同构成了现代精密模具高端化、智能化的核心技术支柱。对于加工服务商而言,深耕这些领域,并通过“世界工厂网”等高效平台展示和对接,无疑是在激烈市场竞争中建立优势、服务全球客户的重要战略。

如若转载,请注明出处:http://www.shjingxinze.com/product/729.html

更新时间:2026-01-16 13:25:46